производительность валковой дробилки

В этой статье мы подробно рассмотрим аспекты, влияющие на производительность валковой дробилки. Мы изучим факторы, определяющие эффективность дробления, методы повышения производительности и способы оптимизации работы оборудования для достижения максимальной отдачи. Вы узнаете о различных типах дробилок, влиянии материалов и правильном техническом обслуживании, а также о современных технологиях, применяемых для улучшения процессов дробления.

Введение в производительность валковой дробилки

Производительность валковой дробилки – ключевой показатель эффективности работы оборудования в горнодобывающей промышленности, строительстве и других отраслях, где требуется измельчение материалов. От неё напрямую зависит объём обработанного сырья за единицу времени, что влияет на общую рентабельность производства. Понимание факторов, влияющих на производительность, позволяет оптимизировать процессы и снижать операционные расходы. Например, правильный выбор дробилки для конкретного типа материала и требуемой фракции конечного продукта может значительно повысить эффективность.

Факторы, влияющие на производительность валковой дробилки

Тип и характеристики материала

Влияние материала на производительность валковой дробилки огромно. Твёрдость, абразивность, влажность и размер исходного материала определяют скорость дробления и износ оборудования. Например, обработка гранита потребует более мощной дробилки и, возможно, использования специальных износостойких валков, чем дробление более мягких материалов, таких как известняк. Влажность материала также играет важную роль, так как мокрый материал может слипаться и забивать дробилку, снижая её производительность. Важно учитывать:

- Твёрдость материала по шкале Мооса.

- Плотность материала.

- Влажность материала.

- Размер исходного материала.

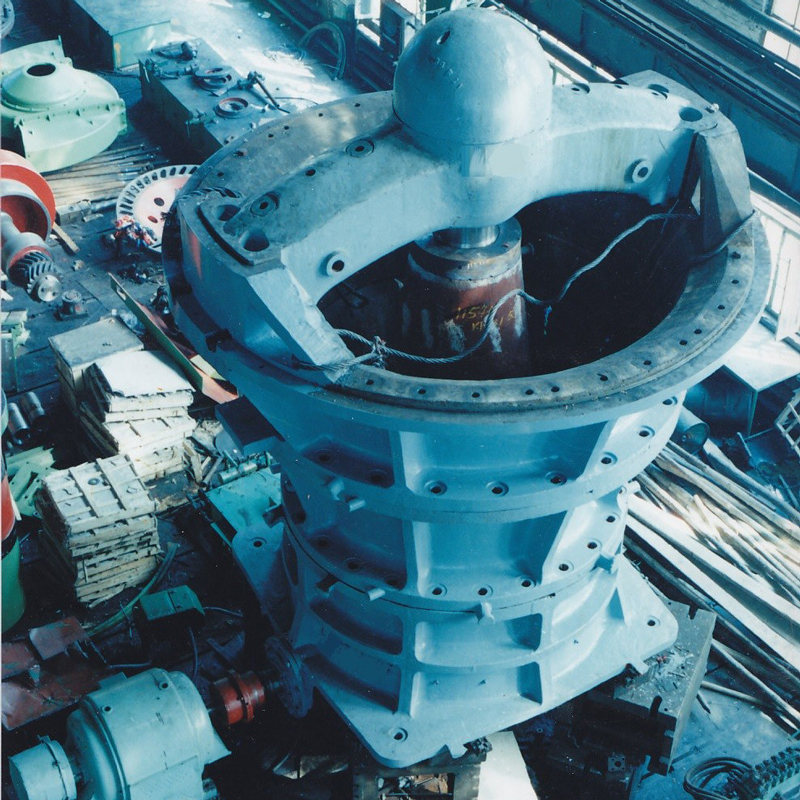

Тип валковой дробилки и её параметры

Различные типы валковых дробилок разработаны для разных применений. Параметры дробилки, такие как диаметр и ширина валков, скорость вращения, зазор между валками, также существенно влияют на производительность. Например, дробилки с большими валками и высокой скоростью вращения обычно обеспечивают более высокую производительность, но могут быть менее эффективными для обработки мелкого материала. Выбор правильной дробилки и её настройка являются ключевыми для достижения оптимальной производительности. ООО Синомали Тяжёлая Машина Экспортно-импортная компания(Шэньян) предлагает широкий выбор валковых дробилок для различных задач.

Более подробно с предлагаемым ассортиментом можно ознакомиться на сайте.

Техническое обслуживание и эксплуатация

Регулярное техническое обслуживание и правильная эксплуатация дробилки - залог её долговечности и высокой производительности. Износ валков, подшипников и других компонентов снижает эффективность дробления. Своевременная замена изношенных деталей, смазка, контроль зазора между валками и очистка дробилки от застрявшего материала – необходимые условия для поддержания оптимальной производительности. Пренебрежение техническим обслуживанием приводит к снижению производительности, увеличению потребления энергии и преждевременному выходу оборудования из строя.

Методы повышения производительности валковой дробилки

Оптимизация настроек дробилки

Правильная настройка дробилки критична для достижения максимальной производительности. Регулировка зазора между валками позволяет контролировать размер конечного продукта. Увеличение скорости вращения валков может увеличить производительность, но требует осторожности, чтобы избежать перегрузки дробилки. Важно учитывать характеристики обрабатываемого материала и требования к фракции конечного продукта при настройке дробилки.

Использование современных технологий

Применение современных технологий, таких как системы автоматизированного управления, может значительно повысить производительность валковой дробилки. Датчики и системы мониторинга позволяют контролировать работу дробилки в режиме реального времени, обнаруживать проблемы и оптимизировать настройки. Например, автоматическая регулировка зазора между валками в зависимости от размера исходного материала и требуемой фракции продукта позволяет поддерживать оптимальную производительность и эффективность дробления.

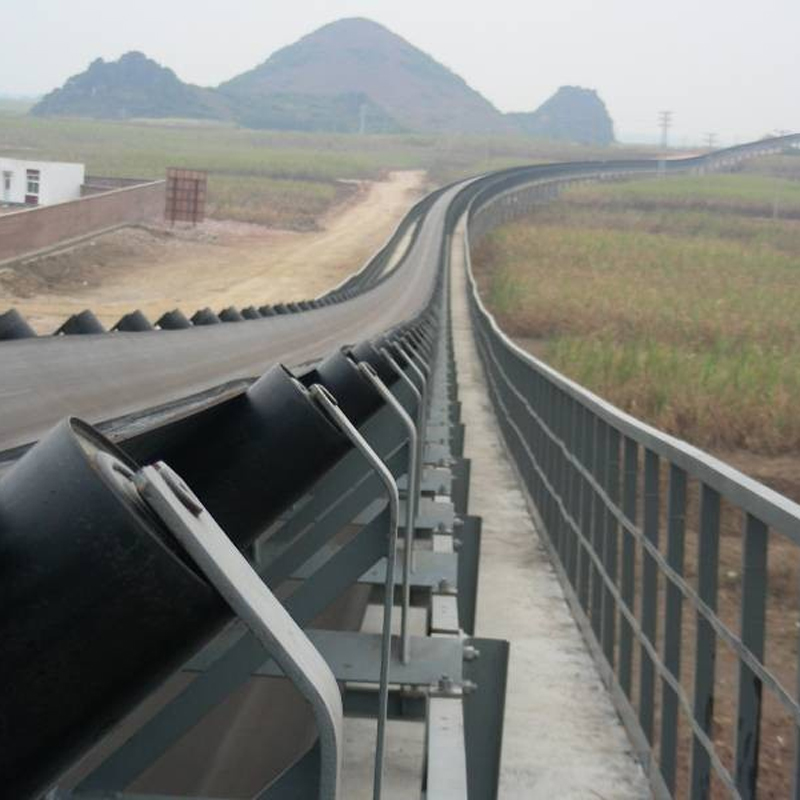

Внедрение эффективных систем подачи материала

Оптимизация системы подачи материала также играет важную роль в повышении производительности. Равномерная и непрерывная подача материала в дробилку обеспечивает стабильную работу оборудования и предотвращает перегрузки. Использование ленточных конвейеров, питателей и других систем подачи материала, разработанных для конкретного типа материала и дробилки, позволяет повысить производительность и снизить износ оборудования.

Примеры и кейсы

Рассмотрим пример: на карьере по добыче щебня внедрение новой валковой дробилки от ООО Синомали Тяжёлая Машина Экспортно-импортная компания(Шэньян) , с автоматической системой регулировки зазора между валками и оптимизированной системой подачи материала, позволило увеличить производительность на 20% и снизить потребление энергии на 15%.

Заключение

Оптимизация производительности валковой дробилки – сложный процесс, требующий комплексного подхода. Учёт типа материала, правильный выбор оборудования, регулярное техническое обслуживание, применение современных технологий и оптимизация настроек – ключевые факторы, влияющие на эффективность дробления. Внедрение эффективных систем подачи материала и контроль за процессом дробления также играют важную роль. Следуя рекомендациям, изложенным в этой статье, вы сможете значительно повысить производительность и рентабельность вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайские поставщики роторных каменных дробилок

- Китайские производители шаров для шаровых мельниц

- вентилятор вытяжной настенный промышленный

- вертикальные валковые мельницы

- Китайские заводы по производству подшипников для шаровых мельниц

- фото шаровой мельницы

- Поставщики валов конусной дробилки

- Поставщики мостовых ограждений в Китае

- молотковая дробилка для камня купить

- Поставщики цементных мельниц